Unser Hauptbeweggrund für die Versuche mit PEG waren ausgerissene Schnitte bei Pflanzen mit großlumigen Zellen. Unser Ziel war, bei zusammenhängenden Gewebestrukturen eine Alternative zu Paraffin-Blöckchen zu erhalten.

Paraffin führt zwar grundsätzlich zum gewünschten Ergebnis, hat aber die Nachteile eines langwierigen und geruchsintensiven Verarbeitungsprozesses. Sowie der Notwendigkeit eines Lösungsmittels wie z.B. Xylol zum Auflösen des Paraffins.

Man unterscheidet bei der PEG-Anwendung generell zwischen drei unterschiedlichen Verfahren:

- Der Umschließung des zu schneidenden Materials mit PEG

- Einer Teildurchdringung, um Hohlräume zu stabilisieren

- Das Anfertigen von Blöckchen mit vollständiger Durchdringung.

Alle drei Anwendungen dienen der Stabilisierung des Schnittgutes, mit dem Ziel eine bessere Schnittqualität zu erreichen.

Im folgenden Text behandeln wir die Anwendung zur Fertigung von Blöckchen mit vollständiger Durchdringung.

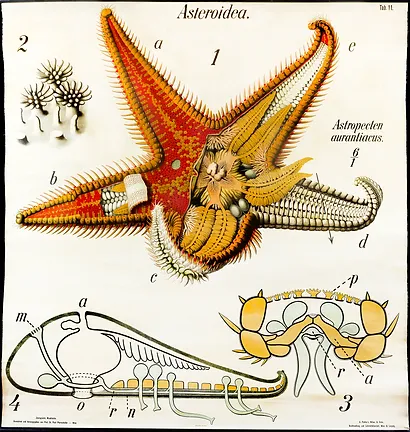

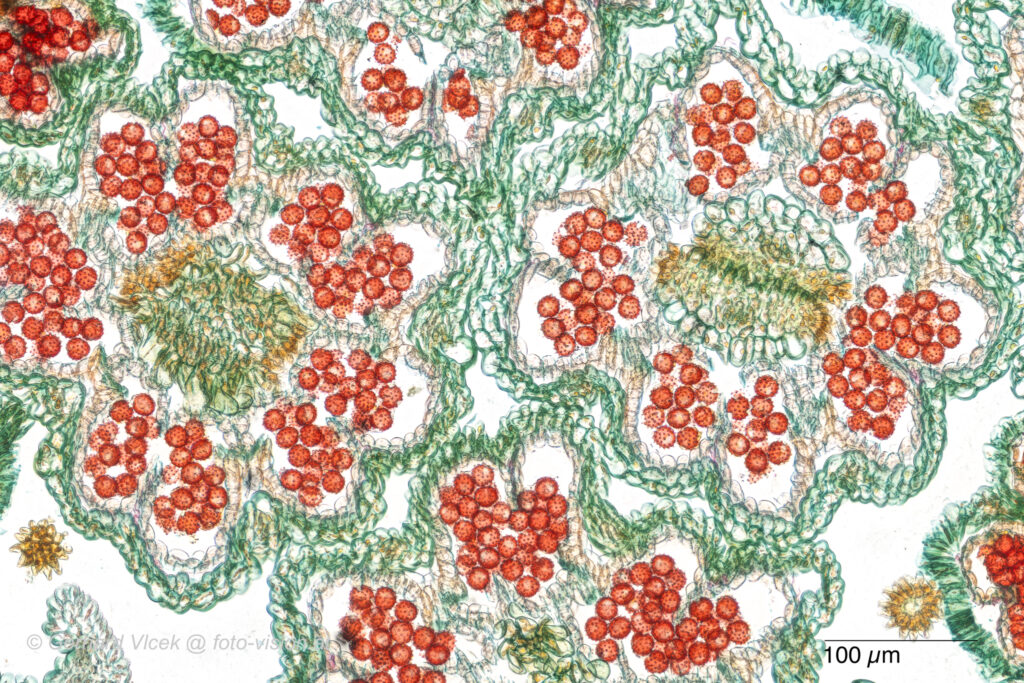

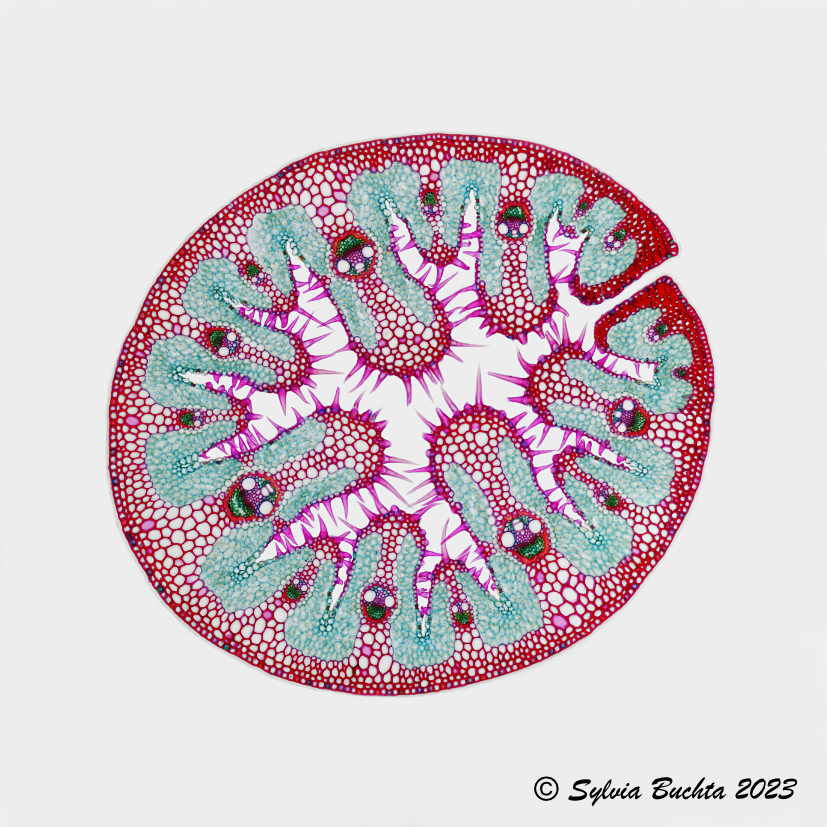

Schachtelhalm (Equisetum sp.): Färbung W3A 3-teilig, Olympus BH2, DPlan Apo 10 UV

Prozessschritte zum Anfertigen der Blöckchen

Für das Fertigen von Blöckchen sind die folgenden Prozessschritte zu durchlaufen.

Vorbereitung des Probenmaterials:

In AFE vollständig fixiertes Probenmaterial ist die Eingangsbedingung für die Herstellung von PEG-Blöckchen. Die Fixierdauer richtet sich nach der Materialdicke, der Länge des Probenmaterials und vor allem der Gewebestruktur.

Prozessschritt 1: absteigende Alkoholreihe

Da in AFE der Alkoholgehalt der Proben über 50 % liegt, ist es nötig in zwei Stufen (50 % und 30 %) den Alkoholgehalt zu reduzieren, um Spannungsrisse zu vermeiden. Als Alkohol wird Ethanol eingesetzt. Verweildauer pro Stufe ca. 12 Stunden, Durchführung der Reihe bei Raumtemperatur.

Prozessschritt 2: Wässerung

Zur Wässerung wird entmineralisiertes Wasser (Aqua purificata) verwendet. Die Reinheit des Präparates vor dem Durchgang mit PEG ist entscheidend – Verunreinigungen stören die Qualität des Schnittes. Die Temperatur beim Wässern liegt dabei zwischen 40 und maximal 50° C, um das Gewebe nicht zu beschädigen. Die Verweildauer beträgt im Summe 12 Stunden. Das Wasser wird zwischendurch mindestens einmal gewechselt.

Prozessschritt 3: Durchdringung der Probe mit ansteigender PEG-Reihe

Die Proben haben wir in PEG-Stufen 20 %, 40 %, 70 %, 100 % (mindestens zweimal), jeweils 12 Stunden eingelegt. Die Temperatur ist ca. 50° C. Verdünnung mit Aqua purificata, eine Exaktheit der Konzentrationen ist nicht erforderlich. PEG 1500 wird in fester Form geliefert. Die Lösungen wurden im Vorfeld am Laborofen durch Verflüssigung/Schmelze von PEG 1500 vorbereitet. Die so erhaltenen Lösungen sind farblos. Sie können mehrmals verwendet werden, sofern sie nach dem Verwenden weiterhin farblos geblieben sind.

Für den Fall, dass sich die erste PEG 100 % Stufe verfärbt, z. B. gelb/grün, ist die Schlussfolgerung, dass die Schnitte noch nicht ausreichend rein sind und man muss die 100 % Stufe mehrfach durchführen, bis die Lösung farblos ist. Es entsteht kein Schaden am Schnitt, wenn man die 100 % Stufe öfters wiederholt, um den Wässerungsfehler zu beseitigen.

Die Anzahl und die Dauer des Verbleibs in den PEG-Stufen sind wesentlich. Kritisch ist die Temperatur, eine zu hohe Temperatur des PEGs führt zu Beschädigungen des Gewebes und zur Ausgasung – Luftblasen steigen auf. Eine Temperatur von 50° C ist optimal. Der Maximalwert sollte nicht über 60° C liegen. Um eine gleichmäßigere Wärmeverteilung zu erreichen und Temperaturspitzen zu vermeiden, hat Gerhard Aluminiumteile entwickelt und fertigen lassen, in welche die 50 ml oder 100 ml Probenflaschen eingeschoben werden können.

Getestet haben wir mit PEG 1500, PEG 2000, PEG 2500 und PEG 4000. Die Tests haben gezeigt, ein höherer Molekularanteil ist für den hier beschriebenen Anwendungsfall (Fertigung von Blöckchen) nicht förderlich. Die erhaltenen Tipps in dieser Richtung haben sich nicht bestätigt, ein aus PEG 4000 angefertigtes Blöckchen hat sich als nicht schneidbar erwiesen, das PEG krümelt beim Schneiden und die Krümel zerstören den Schnitt. Eine optimale Schneidbarkeit haben wir mit PEG 1500 erhalten. Durch eine Beigabe von Glycerin kann die Schneidbarkeit noch einmal verbessert werden. Wir haben diesbezügliche Versuche, aus Zeitgründen, jedoch nicht zu einem Abschluss gebracht.

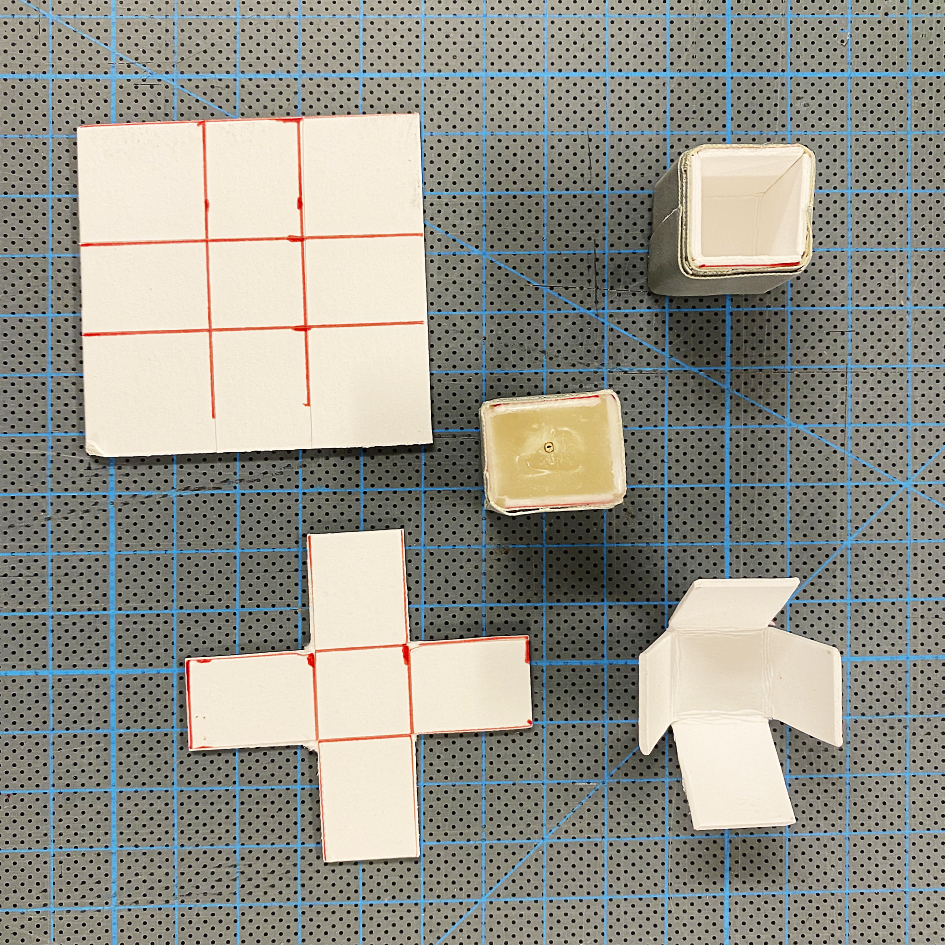

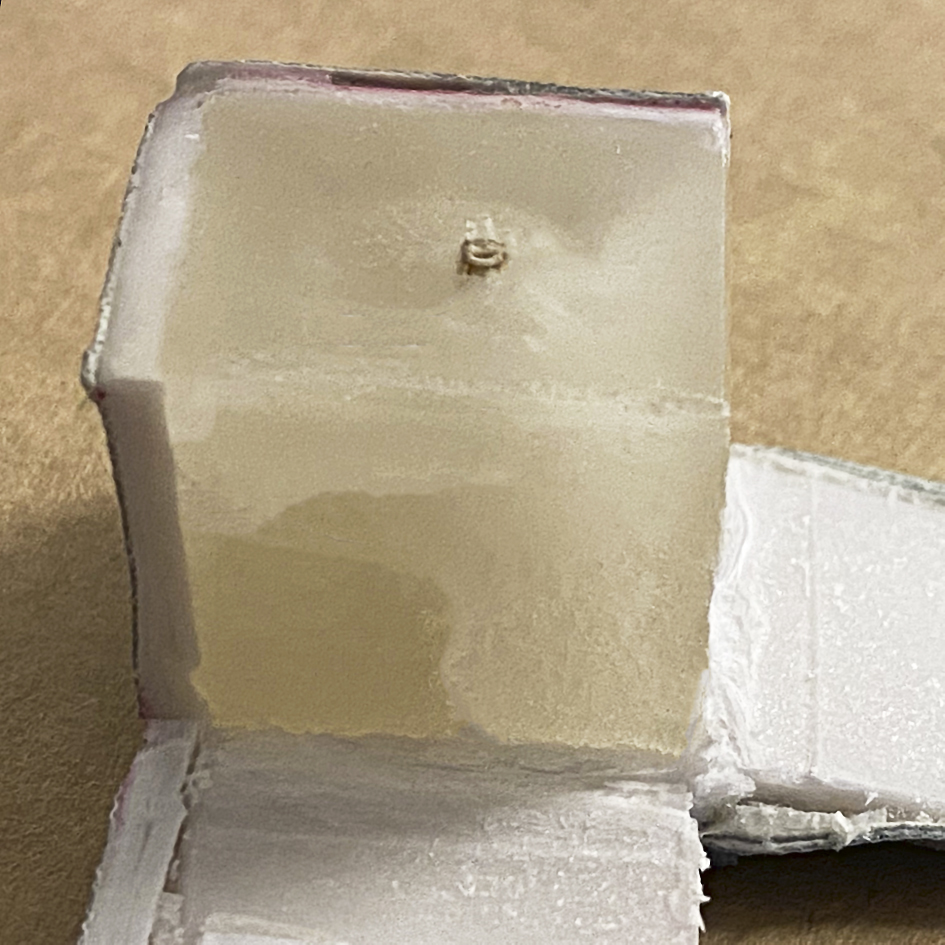

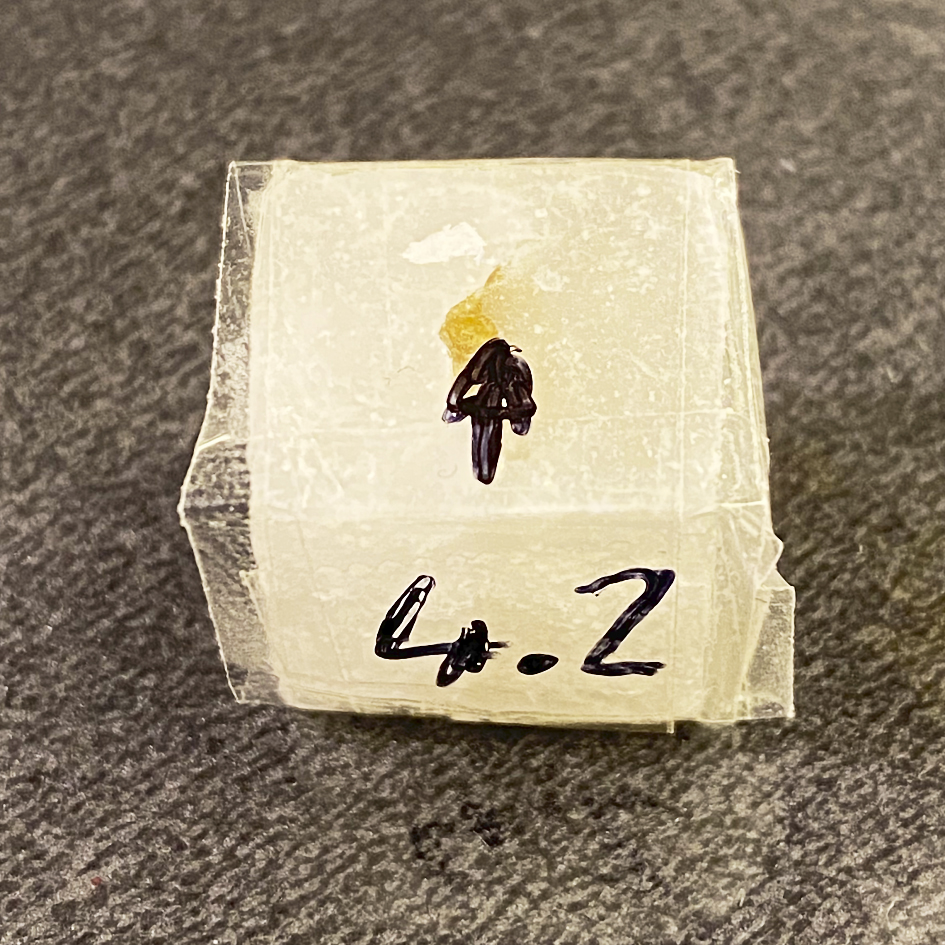

Prozessschritt 4: Gießen der PEG-Blöckchen

Jetzt kommt das eigentliche Gießen der Blöckchen. Dazu werden Kartonförmchen vorgefertigt und eine erste Schicht 100 % PEG am Boden eingegossen, kurz vor dem Verfestigen wird die Probe übergeführt. Diese muss orientiert, z. B. in der Lotrechten montiert werden. Dann wird aufgegossen. Man erkennt beim Erkalten gut, wie das PEG schrumpft und daher muss nachgegossen werden. Ein Eingießen in Schichten hat sich bewährt, aber Achtung, keine der Schichten darf sich an der Kontaktfläche verfestigt haben.

Das kleine Springkraut (Impatiens parviflora) z. B. hat Röhren – bei denen das heiße PEG beim Gießen des Blöckchens wieder herausrinnt – in diesem Fall hilft es, mit einer Spritze flüssiges PEG in den Hohlraum hineinzuspritzen.

Prozessschritt 5: Erkalten der PEG-Blöckchen

Das Erkalten von PEG-Blöckchen erfolgt bei Raumtemperatur. Wenn sie erkaltet sind (komplett undurchsichtig) können sie zwecks besserer Schneidbarkeit in den Kühlschrank gegeben werden (unmittelbar vor dem eigentlichen Schneiden).

Lagerung der PEG-Blöckchen

Da PEG hygroskopisch ist, muss entweder sofort geschnitten oder das Blöckchen muss speziell für die Aufbewahrung behandelt werden. Das Blöckchen wird in Frischhaltefolie eingewickelt, in einen Gefrierbeutel mit einer Silicagel-Patrone gelegt und verschlossen. So erreicht man eine trockene Lagerung und stellt sicher, dass sich die Schneideigenschaften nicht verändern. Die Silicagel-Patronen verfügen über einen Farb-Indikator, der zeigt, ob das Silicagel noch trocken ist. Zur Sicherheit kann ein zweiter Gefrierbeutel außen um den ersten verwendet werden, um das Eindringen von Feuchtigkeit zusätzlich zu erschweren.

Achtung, neu erworbene oder feuchte Silicagel-Patronen müssen vor ihrer Verwendung getrocknet werden. Dazu benutzen wir einen Sterilisator – weil er da ist – und aktivieren 12 Stunden lang bei ca. 80° C.

Schneiden der Proben in PEG-Blöckchen:

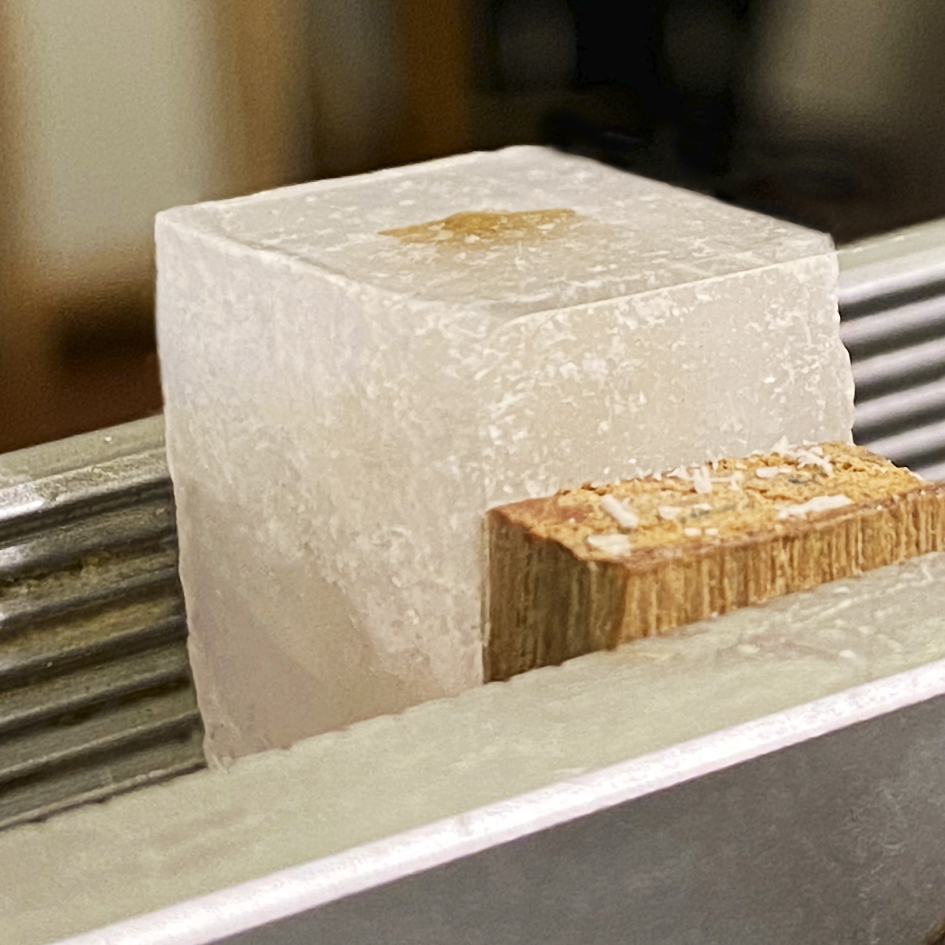

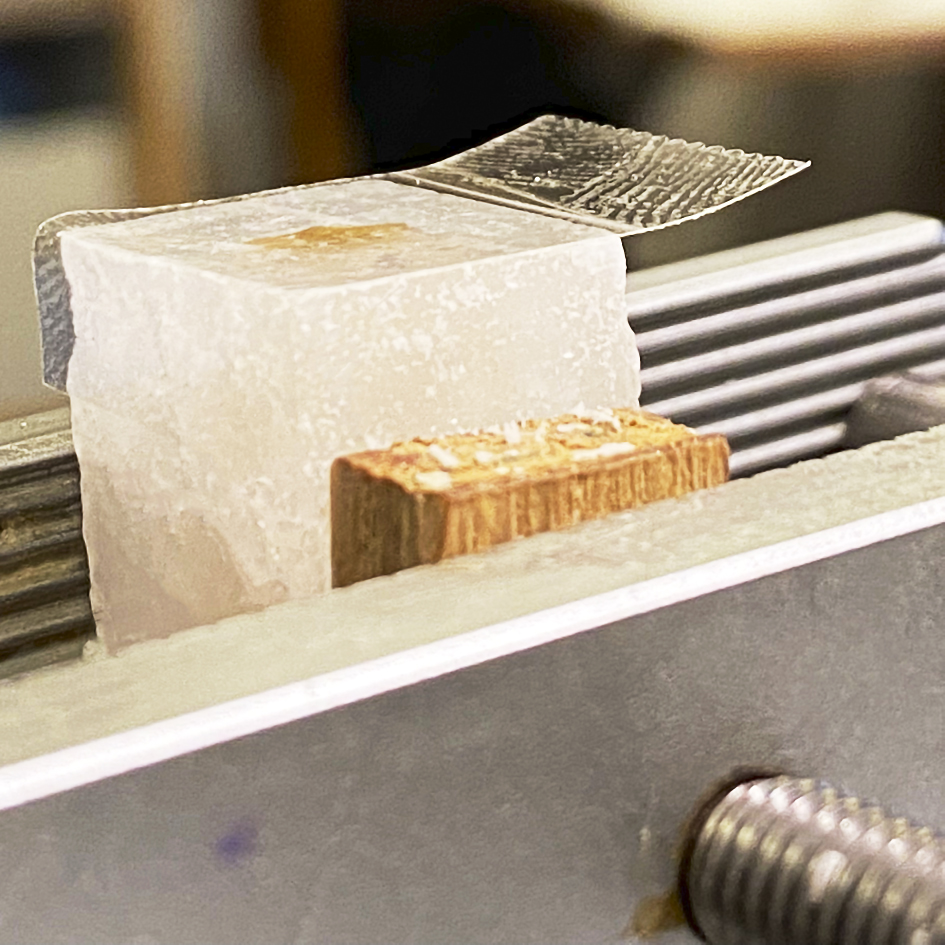

Für das Schneiden der PEG-Blöckchen werden Hartmetallmesser der Geometrie „C“, sowie klassische Mikrotom Messer der Kategorie „B“ und „C“ und Leitz Einmalklingen am Schlittenmikrotom (Jung HN-40, Reichert OME, usw.) eingesetzt. Geschnitten wird in diesem Fall mittels der „Tixo-Klebemethode“. PEG wird nicht wie Paraffin mit einer Winkelstellung von 90 Grad des Messers zum Objekt geschnitten, sondern PEG erfordert einen ziehenden Schnitt.

Vor dem Schneiden muss das Blöckchen aus dem Kartonförmchen herausgeschnitten werden und in die Halterung des Mikrotoms montiert und – abhängig vom zu schneidenden Objekt – ausgerichtet werden. Zur Verringerung der Schnittgröße und zur Verbesserung des Schnittergebnisses empfiehlt es sich, eine Phase auf allen vier Seiten des Blöckchens anzuschmelzen. Dazu wird ein angewärmtes Stanley-Messer verwendet.

Achtung: Es muss unbedingt trocken geschnitten werden. Wasser oder Alkohol lösen PEG auf und das führt zu einer Destabilisierung des Schnittguts.

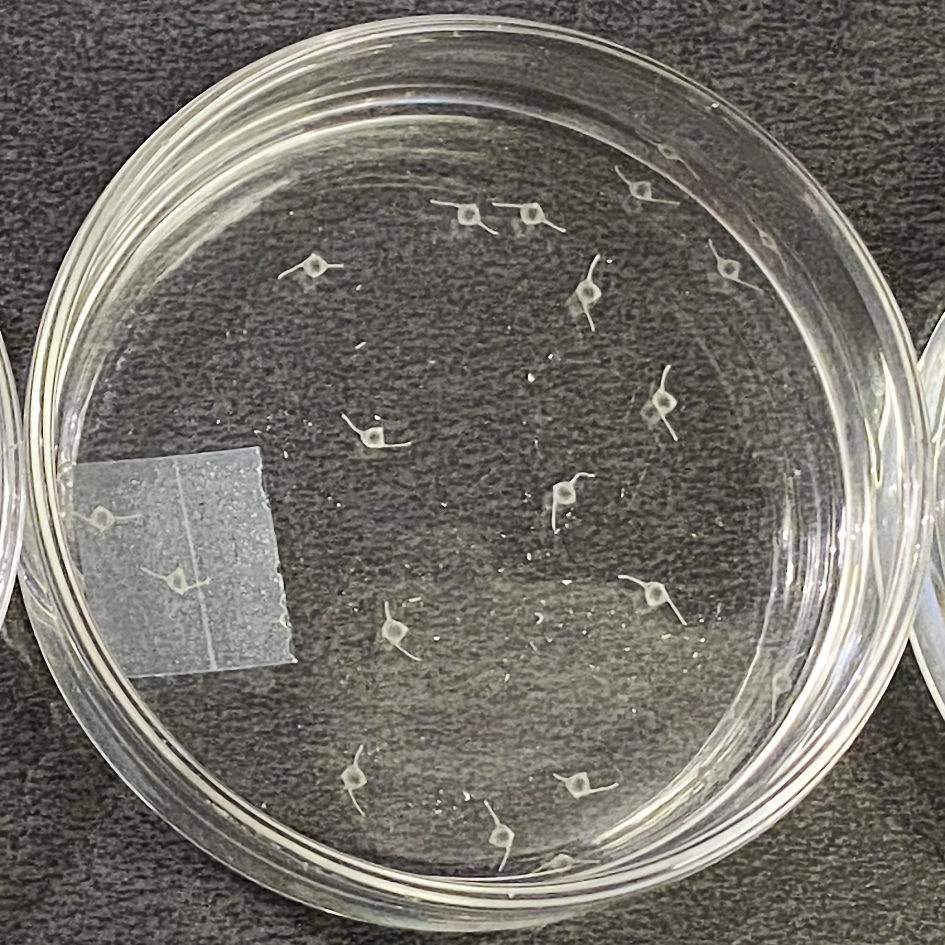

PEG-Schnitte tendieren zum Einrollen, deshalb wird die „Tixo-Klebemethode“ angewandt. Vor dem Schnitt wird ein Klebestreifen auf die Probe geklebt, angedrückt und dann unmittelbar unter dem Klebeband geschnitten. Wir haben 8 unterschiedliche Klebebänder getestet und nur Tixo hat funktioniert, d. h. es klebt gut und lässt sich auch wieder gut ablösen. Nach dem Schneiden muss der Schnitt in 30 %iges Ethanol übergeführt werden, das Klebeband löst sich ohne Bewegung in wenigen Sekunden ab.

Löst sich der Schnitt nicht vom Tixo, hatte das bei uns zwei Ursachen: die Alkoholkonzentration hat nicht gestimmt oder der Schnitt wurde nicht unmittelbar nach dem Schneiden in den Alkohol übergeführt.

Achtung: eine zu hohe Ethanol-Konzentration zerstört den Schnitt.

Achtung: Eine einwandfreie Messerschneide ist für die Schnittqualität entscheidend. Weist die Messerschneide Schadstellen auf, kommt es zu Beschädigungen (Ausrisse) am Schnittgut. Beim Schneiden von PEG entstehen Verunreinigungen an der Messerschneide, diese müssen regelmäßig mit Ethanol entfernt werden, da sie sich ebenfalls negativ auf die Schnittqualität auswirken. Es ist unbedingt auf das Trockenwischen des Messers (beidseits) vor dem nächsten Schnitt zu achten.

Es wurden von uns Schnittdicken im Bereich von 15 µ bis 60 µ getestet. Ein paar Beispiele: beim Stängel der Seerosenblüte ist eine Schnittdicke von 50 µm optimal, beim Graumohnstängel hingegen 45 µm, beim Strandhafer 25 und 30 µm. Es gibt eine Abhängigkeit zwischen der Zellgrößen des zu schneidenden Objekts und der Schnittdicke.

Achtung: Im Gegensatz zu Paraplast und Paraffin muss das Schnittgut für PEG über zusammenhängende Strukturen verfügen, anderenfalls verändern Teile des Präparates ihre Lage zueinander, sobald das PEG im Aqua dest. aufgelöst wird.

Bei PEG wird kein Klebegrund zur Stabilisierung des Gewebes am Objektträger eingesetzt. Es gibt jedoch Anwendungen, weil das Präparat aus teils unverbundenen Einzelteilen besteht, bei denen der Schnitt gemeinsam mit der Tixo-Schicht am Objektträger eingedeckt wird. Dabei kann sich jedoch mittelfristig die Färbung verändern und Fotos verlieren an Schärfe durch Streuung des Lichts (Beleuchtung) in der Tixo-Schicht.

Reparatur des PEG-Blöckchens während des Schneidevorgangs:

- bei kleinen Hohlräumen rund um das Präparat geht man wie folgt vor – erhitzen eines Stanley-Messers und auflegen – führt zu einem Anschmelzen an der Oberfläche und die Schadstelle verschwindet. Dieses Vorgehen sorgt für eine bessere Schneidbarkeit.

- Alternativ eine kleine Menge flüssiges 100 % PEG hinzugeben. Das haben wir vor allem bei größeren Schadstellen gemacht oder wenn das Blöckchen zu kurz zum Befestigen am Mikrotom war (Verlängerung). Dabei wird das Restblöckchen auf ein leeres Blöckchen oder auf ein angerautes Holzblöckchen aufgeschmolzen. Ein Aufschmelzen wie bei Paraffin reicht nicht.

Färben von PEG-Schnitten:

Durch den Umstand, dass PEG im Wasser und im Alkohol vollständig gelöst wird, ergeben sich keinerlei Veränderungen im Färbeprozess bzw. im Färbeergebnis.

Conclusio:

Der Aufwand der PEG-Verarbeitung ist nicht zu unterschätzen. Aber, die erzielbare Qualität bei Material mit großlumigen Zellen oder strukturierten Oberflächen bringt das erwartete Ergebnis. Optimierungen zwischen 2022 und 2023 haben deutliche Verbesserungen gebracht, es bleibt aber Raum für eine Fortsetzung des Experimentes, z.B. was bringt eine Beimengung von Glycerin.

Leider ist auch die PEG-Anwendung keine Alternative zu Paraplast und Paraffin. Diese können durch PEG nicht ersetzt werden. Ein großer Vorteil von PEG ist die Wasserlöslichkeit und die geringe Geruchsbelastung sowie die geringe Gesundheitsgefährdung.

Arbeitsbilder